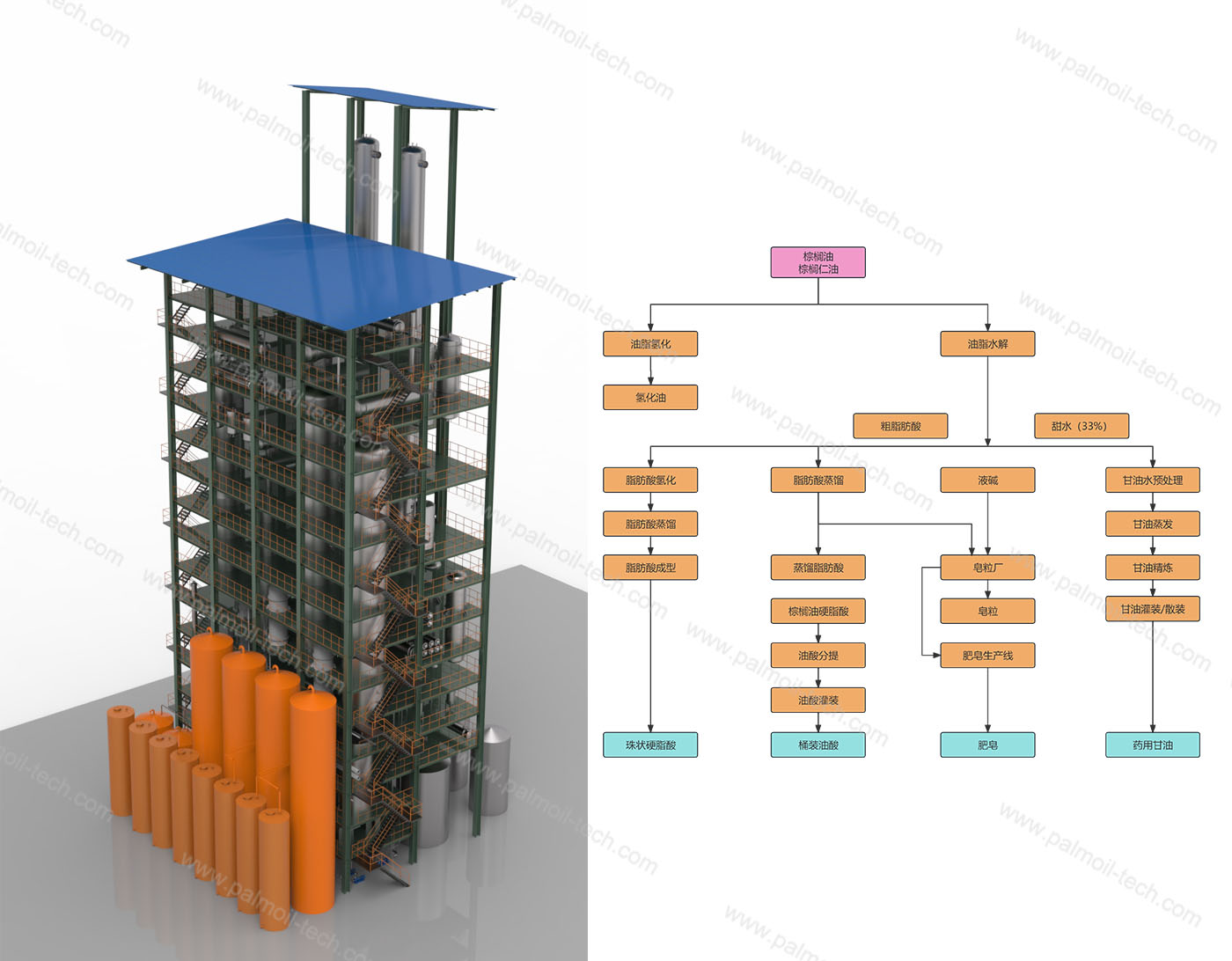

所有动植物油脂的主要成分是甘油三脂和甘油组成,油脂在高温高压下进行水解反应将脂肪酸和甘油分离。得到的粗脂肪酸经过蒸馏和分馏过程产生不同组分的脂肪酸产品。 甘油做为副产品经过浓缩提纯后得到99.7%的精制甘油。

脂肪酸做为油脂工业品的基本产品,被广泛应用于各个工业领域,市场前景广阔,是油脂工业精加工投资的重要方向。

油脂脂肪酸工业的原料来源广泛,棕榈毛油、椰子油、棕榈仁油、UCO、硬脂酸、等各种品质的油脂产品均可以作为原料。产品根据油脂的不同组分各有差异。棕榈油、棕榈仁油做为脂肪酸产品的主要原料来源,在脂肪酸工业占据绝对地位。

脂肪酸工程的主要工艺介绍:

水解化学方程式

1. 油脂水解

氢化油(油脂)由高压进料泵从高压水解釜底端输入,冷凝水由高压进水泵从水解釜上端输入。由于氢化油(油脂)或水解的脂肪酸比水或甜水的比重轻,氢化油(油脂)或水解的脂肪酸向上运动,而水或甜水(甘油的稀水溶液)向下运动,两者在塔釜内逆流接触,高压蒸汽从高压水解釜中部不同位置补充蒸汽和能量,从而达到油脂和水反应的温度和压力,实现连续水解的过程。水解的粗硬脂酸(脂肪酸)从塔顶经闪蒸、真空脱水降温后经泵进入粗酸贮罐,甜水经过闪蒸后则进入预浓缩一效釜进行浓缩。

2. 脂肪酸蒸馏

经水解的粗脂肪酸或经水解的黑脚粗酸达到一定的水解度后压入粗酸贮罐内,将粗酸静置分离的水排放后,将物料打入粗酸计量锅内,与采集物料换热后,再经加热器加热后进入蒸馏塔,塔釜物料由泵经再沸器进行循环加热。采集物料经冷凝器冷凝后,一部分回流到塔釜,一部分经粗酸计量锅换热后,再经冷却器采集到计量锅内,根据成品的质量要求可通过采集输送泵输入不同储罐或直接打入包装车间。脂肪酸经脂肪酸成品罐进行调节配料后打入脂肪酸贮罐,再进行罐装或经过滤器过滤后输入用户槽罐。

水解粗脂肪酸,一塔塔顶将C14以下部分切割出来,进入缓冲罐,可泵入棕榈仁油蒸馏工段;塔底产品进入二塔,二塔将C16\C18进行分离;塔顶C16产品(1690),塔底C18产品进入三塔,三塔塔顶为C18产品(1865),塔底为黑脚进入黑脚储罐。

3. 甜水浓缩

经处理后甜水由贮罐用泵经预热器与三效余气预热后输入一效蒸发器,一效液体经泵)到一效进行循环;用蒸气加热器进行循环加热。一效通过液位自动控制系统进入二效蒸发器,二效液体经泵与一效二次蒸汽进行换热进行循环,二效通过液位自动控制系统进入三效蒸发器,三效液体经泵与二效二次蒸汽进行换热进行循环;经泵与甘油冷却器一、黑脚冷却罐换热循环。三效液位达到规定值后由泵通过三效液位自动控制系统向甘油进料贮罐出料。

浓缩四效蒸发器从处理后粗甘油贮罐进料,也可从一、二、三效进料,液体通过泵经尾气换热器进行循环加热,气相经冷凝器与三效真空系统相连接。通过控制出料速度来控制出料浓度,向甘油进料贮罐出料。

4. 甘油蒸馏

浓缩粗甘油从甘油进料泵 经过成品换热器 预热后进入馏分二换热器 后输入真空脱气罐 。部分凝水等杂质经过冷凝器 冷却,粗甘油原料通过循环进料泵 向甘油蒸馏塔进料,经再沸器 加热蒸发汽化,加热用导热油通过导热油循环泵 进行循环。底部物料由循环泵 循环加热。塔顶蒸汽经冷凝器 冷凝后进入收集槽 去甜水处理工段。从蒸馏塔中上部采集的甘油通过缓冲罐 再经回流泵 输入蒸馏塔顶部进行回流,在这过程中经过换热器 和冷却器 冷却到100℃左右。中部采集的甘油流入回流液贮罐 ,再经泵 部分输入塔中下部进行回流;其他部分输入脱色缓冲罐 ,通过脱色输送泵 固定床脱色塔 进行脱色处理。脱色后先经过袋式过滤器 ,然后再经过精密过滤机,成品甘油进入包装中间罐,有问题的产品再返回脱色中间罐。甘油塔内排放的甘油黑脚输入甘油黑脚蒸馏釜 ,供热系统由蒸汽发生器 ,补水柱塞泵 ,软水储罐 组成。黑脚蒸馏釜的蒸出馏分经过冷凝器 冷凝视实际质量进入粗甘油脱气罐 复蒸或采集脱色以及去甜水处理工段处理。蒸馏塔顶蒸汽进过冷凝器 的冷凝,冷却的物料输送到甜水处理工段处理。

5. 加氢

油脂(脂肪酸)由原料贮罐 经进料泵 将物料与成品换热器 换热后再经加热器加热输入脱气罐 。物料在脱气罐通过循环进行脱水脱臭后分流一定量物料进入催化剂配置罐 ,用以溶解来自催化剂料斗 及绞龙催化剂,溶解的催化剂经催化剂进料泵 泵入氢化反应器 。脱气后另一部分物料由反应进料泵 经原料成品换热器 后再经进料加热器 加热与来自分离罐 的氢气同时进入氢化反应器。反应后的物料经原料成品换热器 降温后进入热氢分离器 ,物料由热氢分离器 经缓冲罐 进入待滤罐 。热氢分离器分离的氢气经分离器 再次分离后经氢冷凝器 冷凝后进入分离器,再经氢气循环机压缩 后送入分离器 进行循环利用。不足的氢气由变压吸附经氢气压缩机 送入氢气缓冲罐 ,再由氢气缓冲罐经调节阀送入分离器 。待滤罐内物料经压滤泵 压入密封过滤机 过滤后送入成品贮罐 ,再经成品输送泵 输入下道生产工段。

6. 油酸分离

脂肪酸通过泵进入结晶器中通过冷却到需要的温度部分结晶,余下的液态部分通过模式压滤机从固态部分中分离出来;

脂肪酸会先流入其中一个结晶器,由此进行一整个结晶周期。一旦结晶塔中的液面达到很高的水平,则停止进料,并加热结晶器内脂肪酸熔化里面残余晶体。这样做是为了把结晶器内脂肪酸转变成液体形式,以便确保均匀的核化作用以及受到控制的结晶过程。

接下来,结晶从冷却控制开始。每个结晶塔都配备了水套、搅拌器以及调节冷却循环的控制阀。

当冷却循环完成,脂肪酸浆状物将排入薄膜压滤机,让固液分离。结晶相或者硬脂酸馏分留在滤池中,而同时滤出液或油酸馏分流过设计好的通道,被收集在油酸罐中。

当压滤机的背压增长到某一设定值,对硬脂酸块进行挤压,以去除其中残留的油酸馏分。然后将其由过滤器排出,进入硬脂酸熔化罐进行熔化操作。

7. 高塔造粒

物料经包装间成品储罐通过泵输入成品贮罐,由物料泵泵入塔)顶分配器内,喷雾造粒,液体颗粒经风冷及冷却水换热后成为固体珠状颗粒,截流至流化床上泄流至振动筛分级,合格产品进入计量秤计量包装,堆满托盘后由叉车入库。不合格品经管道融熔后进入废料储罐,返回系统。