棕榈油做为世界上产量最大的植物油,在食用油和工业方面占据主要地位。目前主要种植在热带地区,主要分布在东南亚、南美洲、西非地区。其中印度尼西亚和马来西亚占据世产量的80%,西非和南美地区具有很大的发展空间。

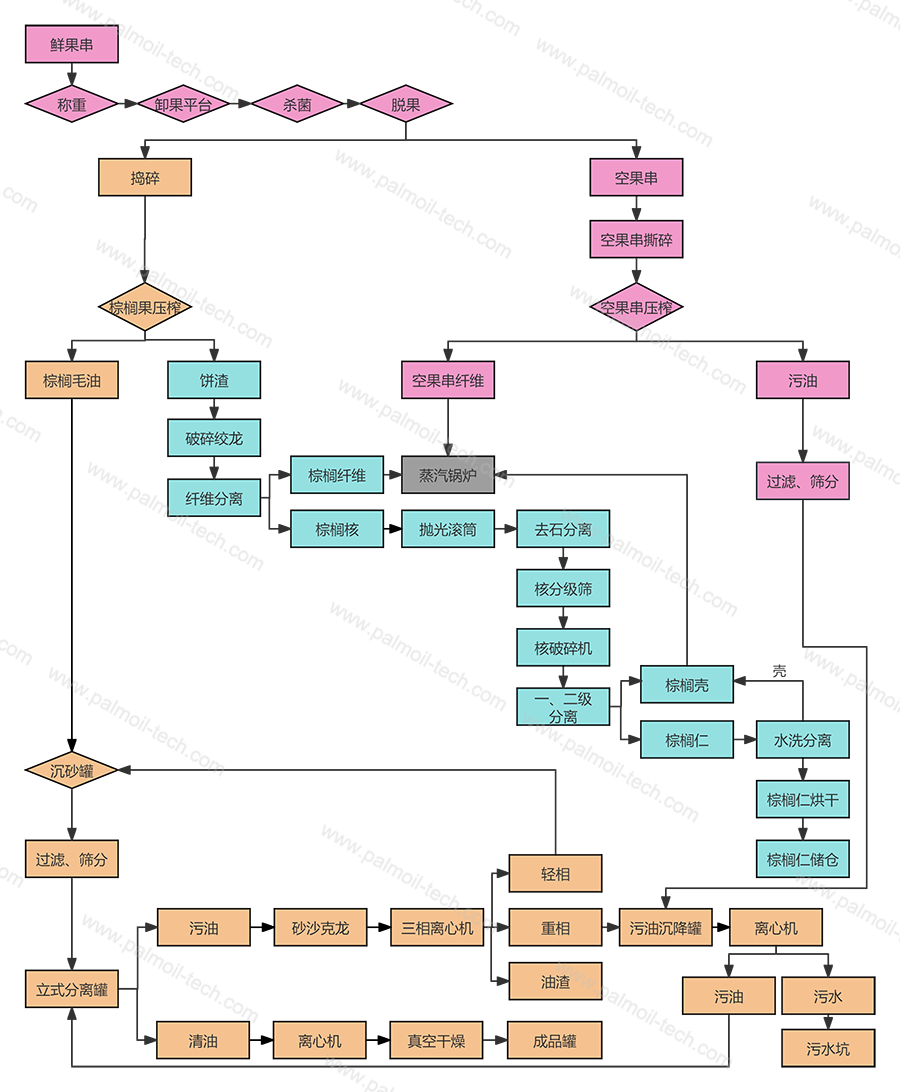

棕榈油压榨工程概述:采摘后的棕榈鲜果串(FFB)经过分拣以后,进入密闭容器(杀酵罐)使用高温蒸汽进行灭菌处理;高温蒸煮后的熟果串(SFB)经过笼式转鼓脱果机反复摔落后果粒与果串分离。空果串(EFB)经过空果串切割机和空果串压榨机以后获取剩余残油和降低了空果串的水份,被做为燃料提供给厂区用蒸汽锅炉。

棕榈果脱离后进入捣碎罐二次蒸煮,并将果粒碾碎成浆装以后进入棕榈油压榨机。压榨机使用双螺杆布置,液压控制出料口,最大可能将油脂挤出并保留棕榈核的完整不破碎。

压榨出的棕榈毛油经过油水沉降、离心机、真空干燥等主要工艺降低毛油中的水份和杂质,得到标准的棕榈毛油(CPO).

压榨后的棕榈核经过抛光、去石、分级、破碎、风选、水洗、烘干后得到棕榈仁和棕榈壳

整个工厂采用蒸汽轮机,实现电力自给。厂区分别设有原水处理、锅炉水处理、污水处理等设施。

新鲜的棕榈果串从树上采摘后,要尽量在48小时内送往榨油工厂进行制油处理,以确保产品棕榈毛油(CPO)的FFA指数较低,提高棕榈毛油(CPO)的品质。

棕榈油压榨工程主要有选址、土方、土建、钢构厂房、电力水利、生产工艺设备组成。

大型的棕榈果榨油工厂可以实现电力自给供应,水源及污水循环使用。

棕榈毛油工厂的主要工艺步骤如下:

1. 称重:进入厂区的棕榈鲜果串与运输车辆一同进行称重,卸货后对空载车辆再次称重,计算出物料的净重。主要设备:汽车衡及称重识别计算系统。(附图1)

2. 鲜果串接收平台:卸载后的鲜果串首先进行人工分拣,将不符合要求的石头、变质果实、杂物进行清理,这些杂物将会被遣返,在重量中扣除。同时也保证了设备不受损伤和提高油的品质。 分拣后的鲜果串通过装载机堆存在倾斜的斜坡上,通过液压装置门的打开进入鲜果串输送刮板机。主要设备:卸果平台、卸果斜坡、液压闸门、棕榈鲜果串刮板输送机。附图2

3. 灭菌:新鲜的棕榈果串被刮板输送机装填进入灭菌罐,在高温145℃蒸汽的条件下蒸煮80-90分钟,从而降低了酶的活性,抑制了游离脂肪酸(FFA)的升高。保证了棕榈毛油的质量,也为后续工艺的进行提供了条件。主要设备有:鲜果串刮板输送机、灭菌罐、Indexer控制系统、翻笼车。

4. 脱果站:将蒸煮杀酵后的熟果串(SFB)通过滚筒式旋转摔打将棕榈果和空果串分离。

空果串内部含有一定的油和水,通过空果串撕碎机、空果串压榨机以后降低水份并获取残留油脂。空果串的尺寸水份降低以后输送至锅炉作为燃料。主要设备:空果串刮板输送机、棕榈果脱果机、空果串刮板输送机、空果串撕碎机、空果串压榨机、旋振筛。

5. 压榨站:经过杀酵脱果后的果粒进入捣碎罐,将果粒搅拌捣碎至浆糊状态,并同时使用蒸汽杀酵。然后进入双螺旋压榨机进行挤压,油和水被挤出,榨饼包括棕榈核和果肉纤维被分离并破碎螺旋输送至下个工段。主要设备:螺旋输送机、捣碎罐、双螺旋压榨机、螺旋破碎机。

6. 澄油站:澄油站是降低压榨后毛油中的水份和杂质,使其质量达到市场出售标准。压榨后毛油经过过滤、沉降、除砂、离心分离、真空干燥等工艺去除棕榈毛油中的水份和杂质。主要设备有沉沙罐、双层旋振筛、连续立式澄油罐、砂沙克龙、三相卧螺离心机、碟片式离心机、真空干燥机等。

7. 仁&壳分离:将榨饼中的纤维分离去除,将棕榈核破碎后的仁壳分离并储存。

双螺旋榨油机的榨饼经过风力将纤维分离,棕榈核经过抛光、去石、破碎、风选系统、水洗分离、将棕榈仁和棕榈壳分离。棕榈仁和棕榈壳经过干燥后储存,纤维部分做为锅炉燃料输送至锅炉燃料仓。主要设备:纤维沙克龙、抛光滚筒、去石分离柱、1,2级仁壳分离柱、水洗沙克龙、仁烘干仓、仁&壳螺旋输送机和提升机。

8. 锅炉房:锅炉是一个工厂的蒸汽来源和动力来源,选用棕榈空果窜为燃料的生物质锅炉产生的高压高温蒸汽,经过背压式汽轮发电机提供电力来源。排放后的蒸汽被使用在生产工艺提供热源,实现生物质再利用、电力自给、蒸汽自给,降低了工厂的生产成本,提高了环保效应。主要设备:生物质蒸汽锅炉、燃料仓、除氧器、锅炉给水罐、燃料刮板输送机。

9. 动力房:动力房为工厂提供电力输出。应急电力采用柴油发电机组,生产电力采用汽轮机发电机组,二者可以切换。主要设备:汽水分离器、汽轮发电机组、分汽容器、柴油发电机组、柴油储罐。

10. 原水处理系统:生产用水从附近河流引入至蓄水池,水质净化后经过过滤、加药、澄清、软化、RO系统以后提供给生产、锅炉用水、消防用水、生活用水。

主要设备:原水泵、原水管道、高位水罐、压力砂滤器、澄清水罐、加药系统、软化水系统。

11. 污水处理系统:棕榈油工厂产生的污水中含有很多有害物质和可以回收的油。排放污水经过冷凝沉降后将上部的油层进行回收,底层的污水BOD、COD、固体悬浮物SS、等含量较高,通过好氧、厌氧、曝气、压滤、过滤、化学处理等使污水达到政府要求的排放标准。

主要设备:泵、带式压滤机、曝气机、MBR水处理系统。

进入厂区的棕榈鲜果串与运输车辆一同进行称重,卸货后对空载车辆再次称重,计算出物料的净重。主要设备:汽车衡及称重识别计算系统。(附图1)

卸载后的鲜果串首先进行人工分拣,将不符合要求的石头、变质果实、杂物进行清理,这些杂物将会被遣返,在重量中扣除。同时也保证了设备不受损伤和提高油的品质。 分拣后的鲜果串通过装载机堆存在倾斜的斜坡上,通过液压装置门的打开进入鲜果串输送刮板机。主要设备:卸果平台、卸果斜坡、液压闸门、棕榈鲜果串刮板输送机。

新鲜的棕榈果串被刮板输送机装填进入灭菌罐,在高温145℃蒸汽的条件下蒸煮80-90分钟,从而降低了酶的活性,抑制了游离脂肪酸(FFA)的升高。保证了棕榈毛油的质量,也为后续工艺的进行提供了条件。主要设备有:鲜果串刮板输送机、灭菌罐、Indexer控制系统、翻笼车。

将蒸煮杀酵后的熟果串(SFB)通过滚筒式旋转摔打将棕榈果和空果串分离。 空果串内部含有一定的油和水,通过空果串撕碎机、空果串压榨机以后降低水份并获取残留油脂。空果串的尺寸水份降低以后输送至锅炉作为燃料。主要设备:空果串刮板输送机、棕榈果脱果机、空果串刮板输送机、空果串撕碎机、空果串压榨机、旋振筛。

经过杀酵脱果后的果粒进入捣碎罐,将果粒搅拌捣碎至浆糊状态,并同时使用蒸汽杀酵。然后进入双螺旋压榨机进行挤压,油和水被挤出,榨饼包括棕榈核和果肉纤维被分离并破碎螺旋输送至下个工段。主要设备:螺旋输送机、捣碎罐、双螺旋压榨机、螺旋破碎机。

澄油站是降低压榨后毛油中的水份和杂质,使其质量达到市场出售标准。压榨后毛油经过过滤、沉降、除砂、离心分离、真空干燥等工艺去除棕榈毛油中的水份和杂质。主要设备有沉沙罐、双层旋振筛、连续立式澄油罐、砂沙克龙、三相卧螺离心机、碟片式离心机、真空干燥机等。

将榨饼中的纤维分离去除,将棕榈核破碎后的仁壳分离并储存。 双螺旋榨油机的榨饼经过风力将纤维分离,棕榈核经过抛光、去石、破碎、风选系统、水洗分离、将棕榈仁和棕榈壳分离。棕榈仁和棕榈壳经过干燥后储存,纤维部分做为锅炉燃料输送至锅炉燃料仓。主要设备:纤维沙克龙、抛光滚筒、去石分离柱、1,2级仁壳分离柱、水洗沙克龙、仁烘干仓、仁&壳螺旋输送机和提升机。

锅炉是一个工厂的蒸汽来源和动力来源,选用棕榈空果窜为燃料的生物质锅炉产生的高压高温蒸汽,经过背压式汽轮发电机提供电力来源。排放后的蒸汽被使用在生产工艺提供热源,实现生物质再利用、电力自给、蒸汽自给,降低了工厂的生产成本,提高了环保效应。主要设备:生物质蒸汽锅炉、燃料仓、除氧器、锅炉给水罐、燃料刮板输送机。

动力房为工厂提供电力输出。应急电力采用柴油发电机组,生产电力采用汽轮机发电机组,二者可以切换。主要设备:汽水分离器、汽轮发电机组、分汽容器、柴油发电机组、柴油储罐。

生产用水从附近河流引入至蓄水池,水质净化后经过过滤、加药、澄清、软化、RO系统以后提供给生产、锅炉用水、消防用水、生活用水。 主要设备:原水泵、原水管道、高位水罐、压力砂滤器、澄清水罐、加药系统、软化水系统。

棕榈油工厂产生的污水中含有很多有害物质和可以回收的油。排放污水经过冷凝沉降后将上部的油层进行回收,底层的污水BOD、COD、固体悬浮物SS、等含量较高,通过好氧、厌氧、曝气、压滤、过滤、化学处理等使污水达到政府要求的排放标准。 主要设备:泵、带式压滤机、曝气机、MBR水处理系统。