棕榈果串在压榨厂生产出的棕榈毛油(CPO)中含有较多的杂质,主要包括纤维素、水分、不溶物、游离脂肪酸、磷脂、微量金属、氧化产物和异味物质。因此多数棕榈毛油在被食用或做为配料前要进行精炼工艺,使其更加具有稳定性、并不具有刺激性气味的RBD油。

棕榈油的精炼主要采用物理精炼,二者区别在于去除棕榈油中的游离脂肪酸方法不同。

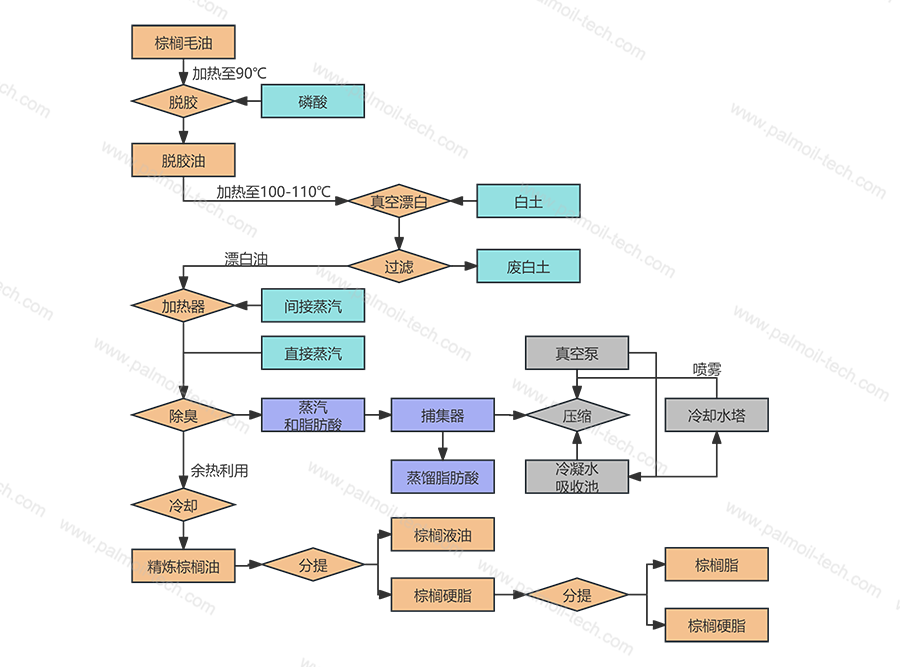

物理精炼主要工艺:脱胶、脱色过滤、脱酸、脱臭。其中脱酸和脱臭是在不锈钢压力容器内完成。

棕榈油精炼工艺流程及产污环节图

(1) 预处理

预处理是指在棕榈油中加入浓磷酸,使油中非水化磷脂凝结析出的过程,在食用植物油的精炼中,非水合磷脂含量较多的植物油中往往伴随着较多的金属离子,这些金属离子的存在会导致植物油的腐败、使产品具有不良的分味。为了使植物油得到令人满意的风味质量,要将各种磷脂类物质加以去除,即脱胶。针对棕榈油,只要经过简单的酸法处理后可直接进入脱色工段,称为干法脱胶。

(2) 脱色

脱色是植物油精炼过程中不可缺少的一个步骤,一般加工出来的毛油都含有色素物质:天然色素如类胡萝卜素、叶绿素;加工过程中糖类、维生素等物质氧化、降解和聚合反应产生的色素;铁、铜的金属衍生物产生的色素。

棕榈油经过预处理后,加入脱色白土,进行脱色处理,温度基本控制在110℃左右。油脂在脱色塔内,通过减压和搅拌,使色素等物质与吸附剂充分接触,使吸附剂在油中分布均匀,脱色时间控制在1小时左右,吸附完全后进入过滤机过滤。

(3) 脱臭

脱臭,即在适宜的温度和蒸汽的翻动下,棕榈油中的游离脂肪酸及挥发性臭味物质、氧化物一起蒸馏出脱臭塔的过程。脱臭是借助于水蒸汽的汽提作用,在高温、高真空下将油中的气味物质及游离脂肪酸等挥发性物质从油中除去的一种。脱臭的温度通过高压蒸汽控制在240-250℃,蒸汽压力为50barg,油脂经过与蒸汽的充分接触后,脱臭塔各层汽提出的气体经中央排气管排出,在顶部由喷淋的脂肪酸将气体部分冷凝,未凝气体由真空系统抽出。在油脂脱臭过程中,汽提出的挥发性组分,有不少是具有很高利用价值的物质,如游离脂肪酸和维生素E等。为回收这些组分,于脱臭塔出来的排气通道中连接脂肪酸捕集器加以捕集,游离脂肪酸含量低的油脂,在脱臭时,捕集器可连接在第一级喷射泵后面,游离脂肪酸含量高时,可连接在第一级蒸汽喷射泵的前面。经过脂肪酸捕集器后的气体进入真空系统,真空系统由2级冷凝器和4级蒸汽喷射泵组成,挥发性气体与蒸汽混溶后,由冷凝器冷凝下来。脱臭塔出来的油脂经过冷却后,即得到精炼成品油。

表5.2-1 项目原辅料、能耗、水耗等与其它工艺对照表

| 项目 | 数值 |

| 棕榈油精炼POF得率(%) | 99.0 |

| 脂肪酸得率(t/t油) | 0.0018 |

| 白土消耗量(kg/t油) | 10 |

| 蒸汽消耗(t/t油) | 0.17 |

| 新鲜水消耗量(t/t油) | 0.25 |

| 电消耗(度/t油) | 12 |

棕榈油分提工程:

棕榈油甘油三脂中的脂肪酸碳链长度各异,同时不饱和程度也不同,这样就使棕榈油含有不同熔点的甘油三脂。通过控制棕榈油的冷却结晶过程并进行分离,把棕榈油分离为低熔点(棕榈液油)及高熔点固态(棕榈硬质)。影响棕榈油结晶工艺的因素主要有:油脂的组成、同质结晶体、冷却条件。

棕榈油分提的目的:用物理工艺把液油(软脂)和固体油(硬脂)分开,提升产品的价值。

棕榈油是一种多组份的混脂肪酸甘油酯的混合物,其熔点范围在 -30 至 +70°C

有选择地使较高熔点的甘油三酸酯成分冷却结晶形成晶粒,从而实现分离。结晶的选择性是在冷却过程中通过温度的控制来实现。

结晶工序由四部份组成:预冷却,晶核形成,晶体生长,最终调理

预冷却期:油脂被过冷至工艺温度

晶核形成期: 由过冷条件和搅拌条件催成

晶体生长期: 与过冷条件成正比,与粘度成反比

最终调理: 调节油浆混合物,准备过滤。

棕榈油分提主要设备有:结晶罐、冷却系统、板框压滤机。

棕榈油的精炼主要分为物理精炼和化学精炼,二者区别在于去除棕榈油中的游离脂肪酸方法不同。 物理精炼主要工艺:脱胶、脱色过滤、脱酸、脱臭。其中脱酸和脱臭是在不锈钢压力容器内完成。 化学精炼主要工艺:脱胶、脱酸、脱色过滤、脱臭。其中脱酸工艺产生的肥皂需要使用离心机分离。

棕榈油甘油三脂中的脂肪酸碳链长度各异,同时不饱和程度也不同,这样就使棕榈油含有不同熔点的甘油三脂。通过控制棕榈油的冷却结晶过程并进行分离,把棕榈油分离为低熔点(棕榈液油)及高熔点固态(棕榈硬质)。影响棕榈油结晶工艺的因素主要有:油脂的组成、同质结晶体、冷却条件。